01 Abstrakt

Faseendringsvarmeoverføringsteknologien representert av varmerør og VC (Vapor Chamber) har mye høyere termisk ledningsevne enn tradisjonelle materialer og er en nøkkelteknologi for å løse den økende etterspørselen etter produktvarmeavledning.

De siste årene har VC-radiatorer i aluminium blitt en av forskningshotspotene i bransjen. Forskningen og bruken av VC-kjøleribben i aluminium er i tråd med utviklingstrenden av høyytelses, lette og rimelige kommunikasjonsprodukter innen varmeavledning, og er av stor betydning. Derfor har Shengjiu Group og ZTE Communications utført banebrytende forskning på alle VC-kjøleribber i aluminium.

02 Fremskritt innen radiatorteknologi

Varmespredning er et viktig ledd for å sikre langsiktig sikker og pålitelig drift av elektroniske enheter og produkter. Som feltet med den mest intensive bruken av varmeforbrukende enheter som brikker, har utviklingen av kommunikasjons- og informasjonsteknologi fremmet varmespredning eller termisk design til å bli en systematisk industri. Forskning og utvikling innen felt som kraft, sikkerhet, forbrukerelektronikk, biler og lysdioder fokuserer også i økende grad på varmeavledningsytelsen til produktene, for å ha flere fordeler i markedets konkurranseevne.

For tiden utvikles 5G-kommunikasjons- og informasjonsprodukter mot målet om større kapasitet, høyere ytelse, energisparing og lavt støynivå. Graden av enhetsintegrasjon øker, og enkeltbrikkefunksjoner blir kraftigere, noe som resulterer i en betydelig økning i strømforbruket. Oppsettet blir imidlertid mer kompakt, og varmeflukstettheten øker eksponentielt. Kjøleteknologi står overfor store utfordringer.

Tradisjonelle varmespredningssystemer er hovedsakelig avhengige av enfasemateriale for å lede varme fra enheten til overflaten av radiatoren, og deretter spres varmen til miljøet med luft gjennom naturlig konveksjon (naturlig varmespredningssystem) eller tvungen konveksjon (tvungen luft) kjølesystem). Effektiviteten til varmeledning avhenger av, men begrenses også av materialets iboende varmeledningsevne.

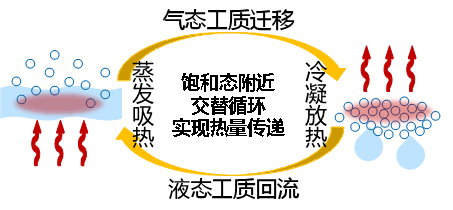

Faseendringsvarmeoverføringsteknologien representert av varmerør og VC (Vapor Chamber) utnytter mediet til å koke i høytemperaturområdet (varmekildeområdet) og kondensere i lavtemperaturområdet, mens den absorberer eller frigjør den tilsvarende latente varmen av faseendring, vekslende sirkulasjon, og oppnå rask diffusjon eller migrering av varme. Absorpsjon og frigjøring av latent varme er en rask og effektiv prosess, og ved bruk av tofase varmeoverføring velges vanligvis arbeidsvæsker med høyere latent varme, noe som resulterer i ekstremt høy varmeoverføringseffektivitet. Den ekvivalente varmeledningsevnen kan nå 4000 W/m · K eller mer, langt over rene metallmaterialer som gull, sølv, kobber og aluminium (200-400 W/m · K), og kan støtte høyere strømforbruk og varmefluks tetthetsvarmeoverføringsbehov som tradisjonelle kjøleribber ikke kan dekke. Samtidig kan den matches med ulike former for kuldekilder (naturlig konveksjon, tvungen luftkjøling, væskekjøling, stråling, etc.), og bruksformene er fleksible og mangfoldige.

Figur 1 Prinsipp for faseendring varmeoverføring

For tiden har de tofasede varmeavledningskomponentene utviklet seg fra de tidligste foreslåtte og mye brukte varmerørene til forskjellige former som VC-soakingplater, 3DVC-kjøleribber, termosyfonvarmesifoner, LTS-sløyfevarmesifoner, LHP-sløyfevarmerør, etc. Skallmaterialene har også utvidet seg fra tradisjonelle kobbermaterialer til aluminium, titan, rustfritt stål, etc., for å møte kravene til ulike bruksscenarier.

Figur 2 Morfologi av forskjellige tofase varmespredningskomponenter

03 Utvikling av VC-radiatorteknologi i aluminium

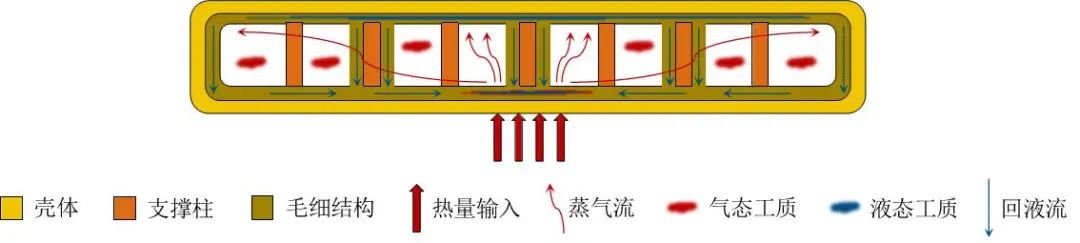

VC bløtleggingsplate er for tiden det mest modne varmeoverføringsproduktet med faseskift når det gjelder teknologi foruten varmerør, og er mye brukt i kommunikasjons- og elektronikkindustrien. En typisk VC er en flat lukket form, bestående av et skall, kapillærstruktur, støttestruktur og arbeidsvæske. Effektiv varmeledning oppnås gjennom fordampning, kondensering og kapillærtransport av arbeidsfluidet, og diffunderer varme fra det konsentrerte området til hele strukturelle planet. Takket være fordelene med store kapillære egenskaper og todimensjonal eller til og med tredimensjonal termisk diffusjon, har VC en høyere bæreevne for varmeflukstetthet. Spesielt for elektroniske enheter med en varmeflukstetthet som overstiger 50W/cm2, er den jevne temperatureffekten betydelig bedre enn for kjølesubstrater av rent metall eller innebygde varmerør, noe som i stor grad kan forbedre effektiviteten til kjøleribber.

Figur 3 Strukturprinsipp for VC-bløtleggingsplate

Skallet til VC er vanligvis laget av metallmaterialer, inkludert kobber, titan, aluminium, rustfritt stål, etc. På grunn av den gode varmeledningsevnen, mekaniske bearbeidings- og sveiseegenskapene til kobbermaterialer, er formingsprosessen relativt enkel og nøyaktigheten er høy . For tiden er det store flertallet av VC laget ved å stemple tynne kobberplater. I militære eller romfartsfelt, for å oppnå lettvekt, brukes vanligvis aluminium som skallmateriale for VC. I de siste årene, for å møte markedets etterspørsel etter kostnadsreduksjon og vektreduksjon, har leting etter VC-radiatorer i aluminium gradvis blitt utført innen sivil varmespredning. Forskningen fokuserer hovedsakelig på design av sugekjernestrukturen, sveiseteknologi og interne arbeidsvæsker.

(1) Forskning på aluminium VC væskeabsorberende struktur

VC er hovedsakelig avhengig av den interne sugekjernestrukturen for å gi kraften til kondensatrefluks, noe som vil påvirke den kritiske varmefluksen og termiske ytelsen til VC. For tiden er de vanlige væskeabsorberende kjernestrukturene av aluminium VC i industrien hovedsakelig delt inn i to kategorier: mikrosportype og multihullstype.

①Mikrosportype

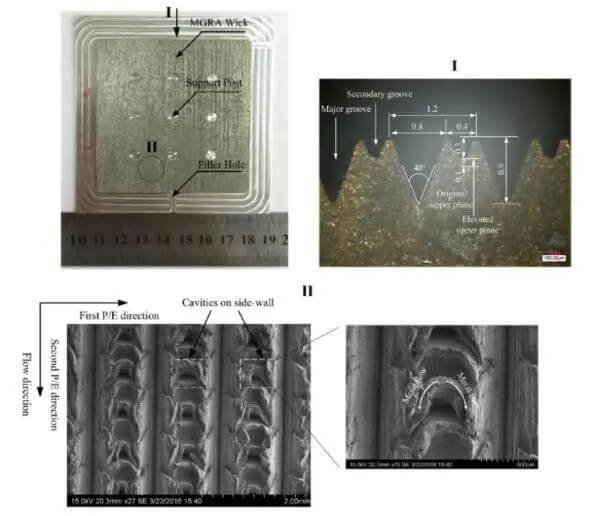

Den flytende sugekjernen med mikrospor er laget ved å bearbeide små spor på den indre veggen til VC, og bruker spenningen i sporgrensesnittet for å tilbakeløpe det flytende arbeidsmediet og oppnå funksjonen til den flytende sugekjernen. Med utviklingen av mikrospor-sugekjerne-forberedelsesteknologi har forskere forberedt ulike former for mikroriller, og vanlige mikrosporstrukturer er vist i figur 4.

Figur 4 Vanlige mikrogroove-strukturer

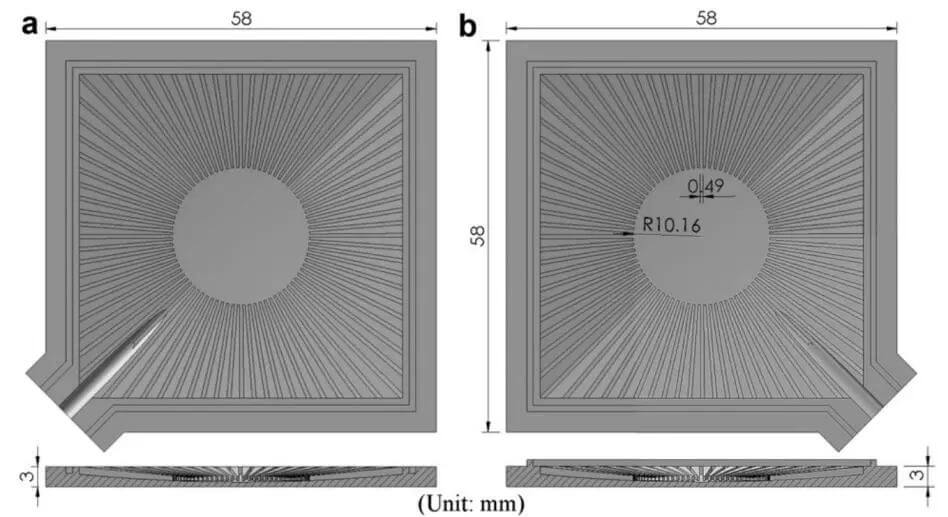

Chen et al. utført en studie på radial groove core aluminium VC og sammenlignet det med sintret aluminium pulver aluminium VC. Testresultatene indikerer at den termiske motstandsytelsen til sintret aluminiumpulver-aluminium VC er mer stabil enn for radial rillekjerne-aluminium VC.

Figur 5 Radiator med radialspor i aluminium VC

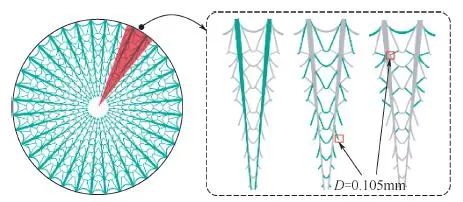

For å løse problemet med begrenset varmeoverføring forårsaket av den lille kapillærgrensen til mikrosporsugkjernen, er mange nye strukturer utviklet på grunnlag av vanlige mikrospor. Li et al. delte skiven inn i en serie identiske vifteformede områder og utviklet en mikrosporstruktur med grener basert på bladårestruktur. Sammenlignet med konvensjonelle mikrospor, har denne strukturen bedre generell temperaturuniformitet i VC.

Figur 6: Veneformet mikrosporstruktur

Zeng et al. behandlet spor med høyt sideforhold på aluminiumsplater ved bruk av en pløyende ekstruderingsprosess. Samtidig, gjennom toveis skjæring i både horisontal og vertikal retning, maskineres en array-hulromstruktur på grunnlag av sporet, noe som ytterligere øker kapillærkraften til sugekjernen.

Figur 7: Plogskåret ekstrudert rille aluminium VC overflate

②Porøs type

Sintret pulversugekjerne har fordelene med lett vekt, stor kapillærkraft, stort spesifikt overflateareal, varmebestandighet og korrosjonsmotstand, og er mye brukt i kobber VC. Imidlertid er bruken av denne teknologien på aluminiumspulver relativt vanskelig: aluminiumsmaterialer er tilbøyelige til å danne oksidfilmer på overflaten på grunn av deres aktive egenskaper, og smeltepunktet til alumina er for høyt (ca. 2000 ℃), noe som gjør det vanskelig å sinter. Derfor har det blitt utført omfattende forskning i akademia og industri på bearbeiding av porøse aluminiumsstrukturer.

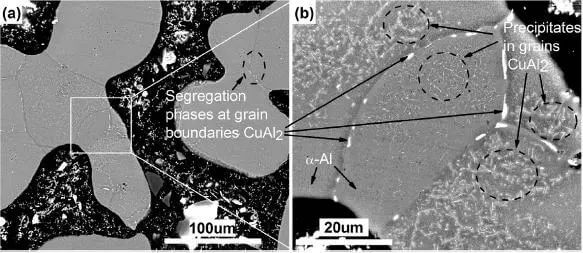

Zhang et al. oppnådd sintring av aluminiumspulver gjennom væskefaseforbedret sintring. Tilsett 4,5 vekt% massefraksjon av kobberpulver til aluminiumspulveret og sintrer i 60 minutter under beskyttelse av 99,99% argon ved 600 ℃. Kobberpulveret danner en sintringshals mellom aluminiumspulveret, og danner derved en porøs væskeabsorberende kjerne.

Figur 8 Elektronmikroskopi av aluminiumspulversintringshals (kobberpulvermassefraksjon 3,5 vekt%)

Ameli M et al. produserte porøse aluminiumstrukturer ved bruk av Selective Laser Melting (SLM) teknologi. Behandlingen utføres under et normalt argontrykk på 14mbar, og oksygeninnholdet i prosessrommet holdes mellom 0,1 % og 0,2 %. Lasersintring utføres lag for lag på et aluminiumssubstrat, og det endelige sintrede produktet er vist i figur 9.

Figur 9 SLM-teknologi sintret aluminium porøs struktur prøve

Zhang et al. utviklet en sintret kapillærstruktur av aluminiumfiber. Sammenlignet med aluminiumspulver danner aluminiumsfibre et stort antall grader i kantene når de strømmer ut av verktøyet, noe som kan forbedre det spesifikke overflatearealet og bindekraften under sintringsprosessen.

Figur 10 Bearbeidingsprosess for aluminiumfiber og sintrede ferdige produkter

Oppsummert, på grunn av den aktive naturen til aluminiummateriale og dets tendens til å danne oksidfilmer, er den første tilnærmingen til å behandle kapillærkjerner av høy kvalitet å unngå sintringsprosesser og bruke mekaniske midler for å behandle kapillærene; Den andre tilnærmingen er å redusere vanskeligheten med sintring ved å beskytte atmosfæren og øke dannelsespunktet til sintringshalsen (ved å tilsette andre metaller eller øke kontaktpunkter). Imidlertid er disse behandlingsmetodene totalt sett vanskelige, ineffektive og kostbare å implementere i industrien.

Som svar på dette har Ningbo Shengjiu Technology Co., Ltd. utviklet en ny type aluminiumsbasert flytende sugekjerne. Den flytende sugekjernen er laget av slissede ultratynne aluminiumsplater som bøyes og presses flere ganger. Etter bearbeiding festes den på underlaget ved lodding. Sammenlignet med andre metoder har denne aluminiumsbaserte sugekjernen enkel prosessering, lave kostnader og gode bruksmuligheter.

(2) Forskning på aluminium VC sveiseprosess

For tiden behandles aluminium VC vanligvis ved hjelp av loddeteknologi for å fullføre kombinasjonen av øvre og nedre dekkplater. Loddeteknologi har imidlertid ulemper som lav sveisestyrke, lett blokkering av kapillærer og lett korrosjon. Derfor har det også begynt forskning på koblingsprosessen av aluminium VC øvre og nedre dekkplater i industrien.

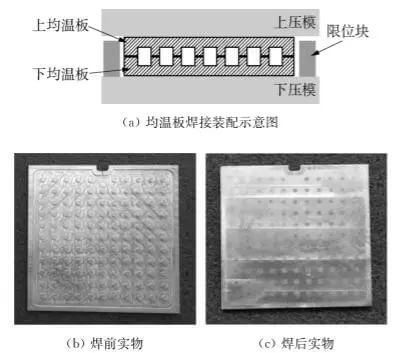

Chen Xu og andre studerte diffusjonsbindingsprosessen til plater med jevne temperaturer i aluminium. Prøvene ble plassert i en vakuumdiffusjonssveiseovn med en vakuumgrad på ikke mindre enn 5 × 10-3Pa, og de optimale prosessparametrene ble utforsket ved å belaste forskjellige sveisetemperaturer, trykk og tider. Forskning har vist at prosessparametere på 550 ℃, 3MPa og 2 timers isolasjon kan optimalisere sveisekvaliteten til jevne temperaturplater i aluminium.

Figur 11 Skjematisk diagram av VC-sveisemontasje av aluminium og fysisk bilde før og etter sveising

Imidlertid krever aluminiumsdiffusjonssveiseprosessen for mye vakuumgrad fra vakuumovnen, og konvensjonelle vakuumdiffusjonssveiseovner kan ikke oppfylle kravene, noe som begrenser den store anvendelsen av denne prosessen på VC-radiatorer av aluminium. Optimalisering av sveiseprosessen for øvre og nedre dekkplater av aluminium VC krever fortsatt felles innsats innen industrien.

(3)Forskning på internt arbeidsmedium av aluminium VC

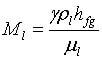

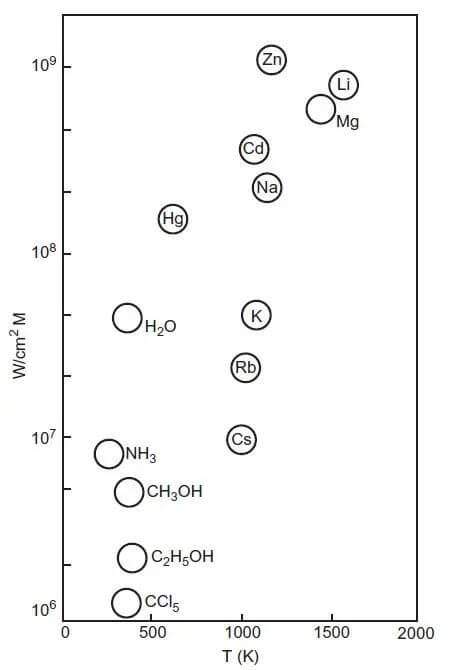

Valget av arbeidsvæske for en jevn temperaturplate krever vurdering av faktorer som kompatibilitet med den absorberende kjernen og substratmaterialene, termisk stabilitet, fuktbarhet, høy latent varme, høy termisk ledningsevne og høy overflatespenning. En rask måte å måle ytelsen til arbeidsvæsker på er å sammenligne deres fortjenestenummer. Det finnes ulike definisjoner av kvalitetsfaktorer, men grunnformen er å integrere ulike termofysiske parametere i én indikatorparameter. En relativt enkel definisjon er:

Etter beregning og sammenligning er kvalitetsfaktorene til organiske arbeidsvæsker som oppfyller kravene til temperaturområde og miljøvern ikke vesentlig forskjellige. For tiden vurderes valget av arbeidsvæsker for aluminiumbaserte tofaseradiatorer i stor grad ut fra perspektivet til mettet damptrykk til arbeidsvæsken. I motsetning til tradisjonell kobber VC, er aluminium VC fylt med organiske arbeidsvæsker med lavere kokepunkt og har et positivt trykk inni. Når radiatoren er i drift, øker temperaturen og det indre trykket øker, noe som utgjør en større utfordring for trykkbæreevnen til aluminium VC. For tiden er de vanligste kjølemidlene for aluminium VC R134A (høytrykkskjølemiddel) og R1233Zd (lavtrykkskjølemiddel).

I motsetning til moden kobber VC, er aluminium VC fortsatt i sine tidlige stadier i det sivile feltet og krever ytterligere leting i industrien.

04 Sammendrag og utsikter

Aluminium VC kjøleribber har blitt en av forskningshotspotene i kjøleindustrien på grunn av deres fordeler med lav kostnad, lav vekt og høy varmeoverføringseffektivitet. For tiden er det fortsatt mange vanskeligheter og utfordringer i aluminium VC:

①Behandlingen av høykvalitets aluminiumbaserte væskeabsorberende kjerner er relativt vanskelig, og det er nødvendig å utforske mer rimelige og høyeffektive aluminiumbaserte kapillærstrukturbehandlingsmetoder;

②Den ofte brukte loddeprosessen for VC-radiatorer av aluminium har for tiden defekter som lav sveisestyrke, lett blokkering av kapillærer og korrosjon. Ytterligere forskning er nødvendig for å undersøke bruken av diffusjonssveiseteknologi i VC-radiatorer av aluminium;

③ Den organiske arbeidsvæsken som vanligvis brukes i VC-radiatorer av aluminium har en betydelig forskjell i overflatespenning og latent fordampningsvarme sammenlignet med vann, og ytterligere utforskning er nødvendig for arbeidsvæsker med høyere kvalitetsfaktorer;

④Det indre trykket til aluminium VC er positivt, noe som er forskjellig fra kobber varmerør og VC (negativt trykk). Standardene for pålitelighetstesting av tradisjonelle spesielle kjøleribber gjelder ikke for aluminium VC, og det er for tiden mangel på relevante standarder for pålitelighetstesting i industrien. Det er nødvendig å samarbeide med flere parter for å fullføre pålitelighetstestingen av VC-kjøleribben i aluminium;

Som en stigende stjerne innen radiatorer, har Ningbo Shengjiu Technology Co., Ltd. investert tungt i design og utvikling av aluminiumbaserte tofaseradiatorer i lang tid, forpliktet til å gi kundene høy kvalitet og mer kostnad. -effektive nasjonale merkevarevalg. I fremtiden vil Ningbo Shengjiu Technology Co., Ltd. også samarbeide tett med ZTEs termiske designteam for å foreta en grundig utforskning av teknisk forskning og praktisk anvendelse av VC-kjøleribben i aluminium, noe som gjør dem til en skarp kant innen varmeavledningsteknologi og bidra med større styrke til utviklingen av 5G-kommunikasjon.

05 Epilog

Aluminium VC kjøleribbe, som en av forskningshotspotene i bransjen, er forskningen og anvendelsen i tråd med utviklingstrenden av kommunikasjonsprodukter innen varmespredning, og har svært viktig betydning. Stilt overfor de nåværende vanskelighetene og utfordringene til aluminium VC, vil Shengjiu fortsette å utforske innen kjøleribber, styrke den tekniske forskningen og anvendelsen av aluminium VC kjøleribber og bidra med sin egen styrke til utviklingen av kommunikasjonsindustrien.